制造能力

- 关键设备保证产品质量

-

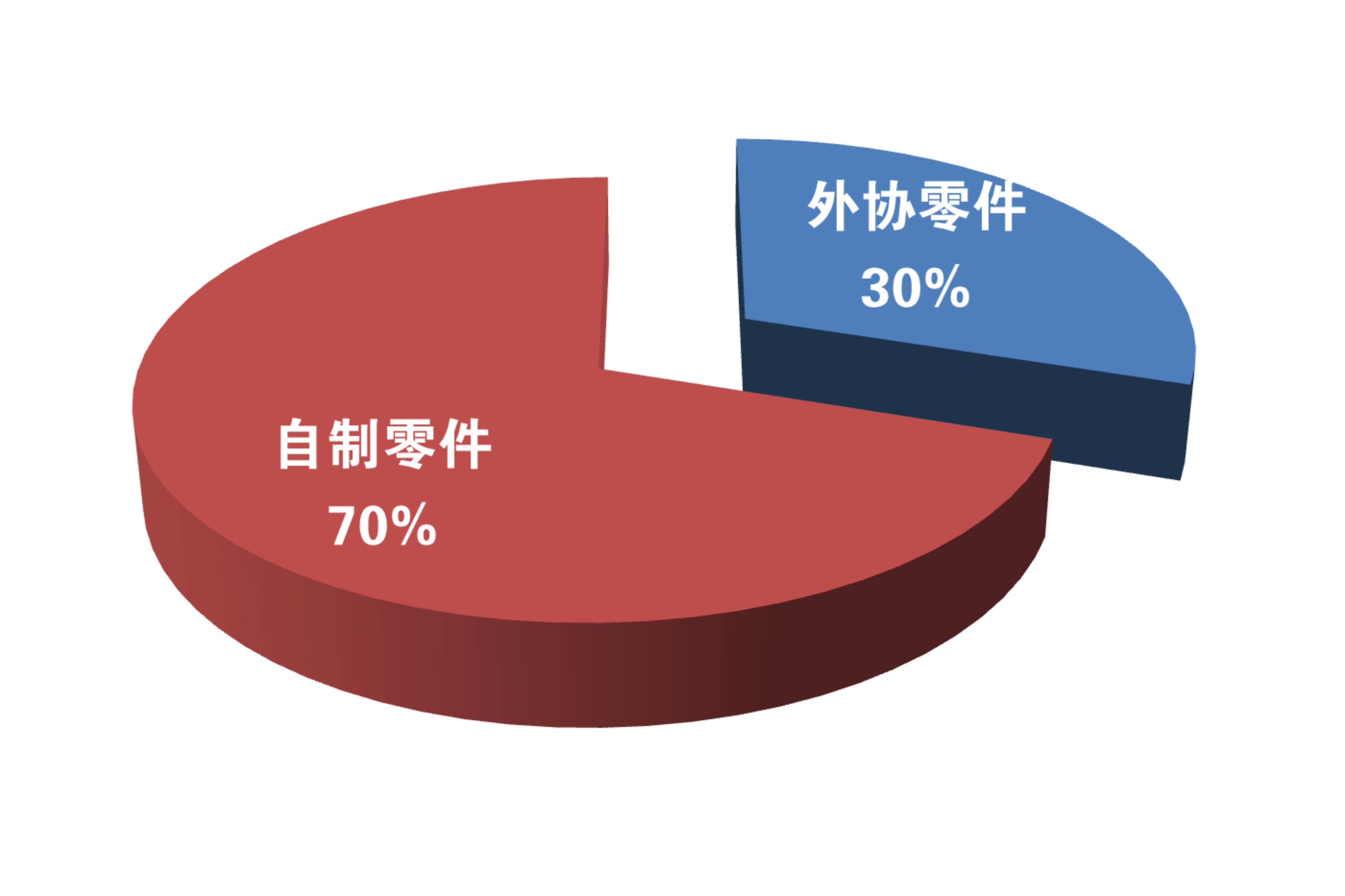

目前公司共包含22个制造过程,具备油缸生产过程所需的109种工序加工能力,零件自制率达到70%。其中,为严格控制产品质量稳定性,核心工序(如焊接、热处理、电镀、喷涂等)及重要零件均由内部生产,工艺技术达到行业先进水平,是银华产品的核心竞争力。

银华主要生产各领域所需的各类油缸,目前具备缸径32mm-400mm,长度6000mm以内油缸生产能力,年生产量可达30万支。

为达到对产品质量、客户需求、生产效率和环境保护的最高要求,公司引进大批国际先进的关键加工设备,它们是银华油缸立足国内、走向世界的基本硬件保证。

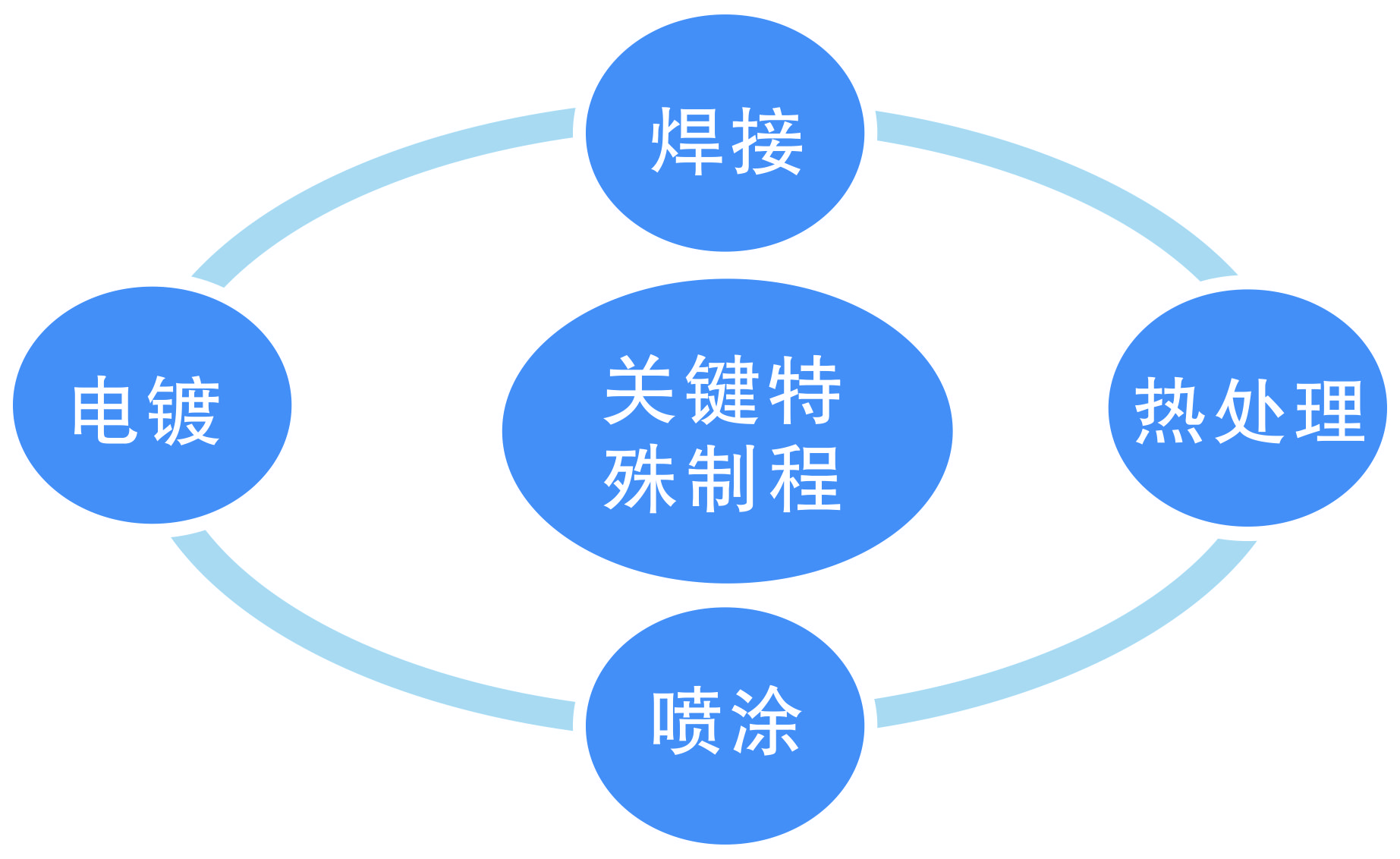

特殊制程

- 制程控制能力

-

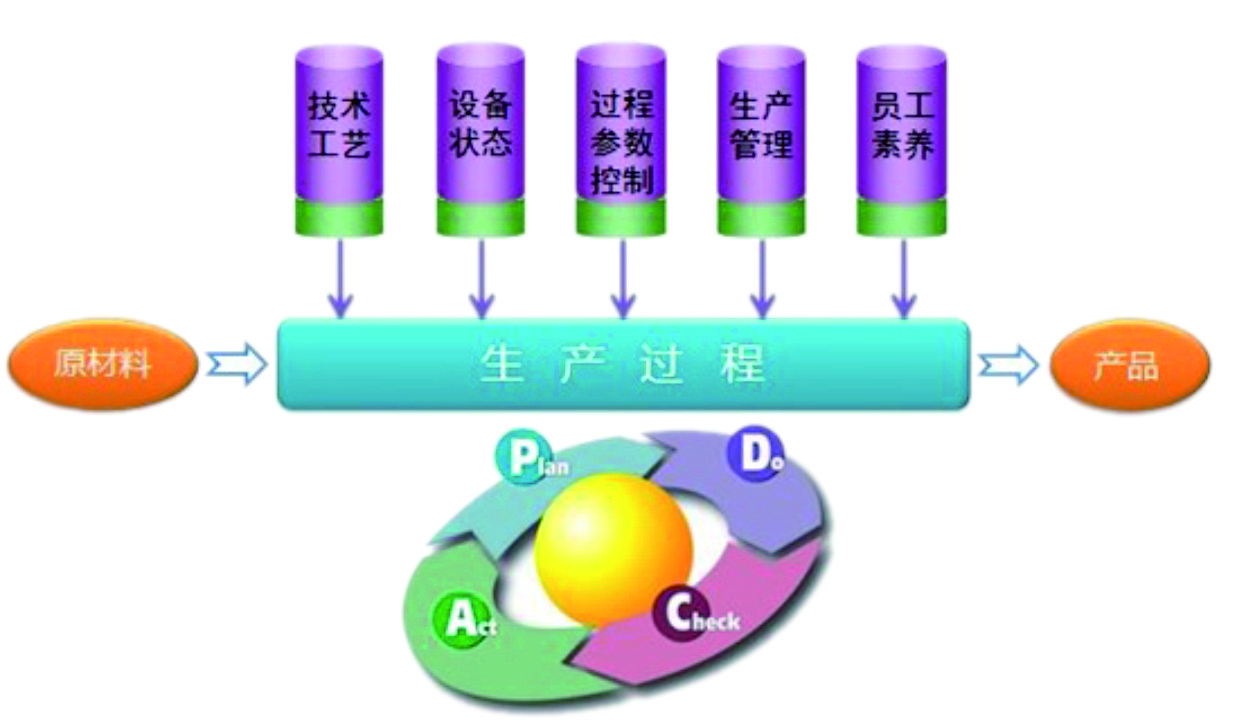

为达到对22个制造过程持续监控的目的,公司每年均组织进行制造过程审核,从人、机、料、法、环等五个方面入手,全面评价和验证制造过程的能力和有效性。

为确保产品的质量稳定,各关键特殊制程全部由内部生产,并严格控制过程参数,遵循工艺验证、工艺评定、生产批准、过程监控四个步骤,确保工艺方法和工艺参数满足零件质量和产品功能需求。

- 工艺验证:新产品试制或生产条件发生变化时,均要按照产品要求、相应条件等制作样件,编制PWPS,进行工艺验证,以确保制程工艺参数能够满足质量要求

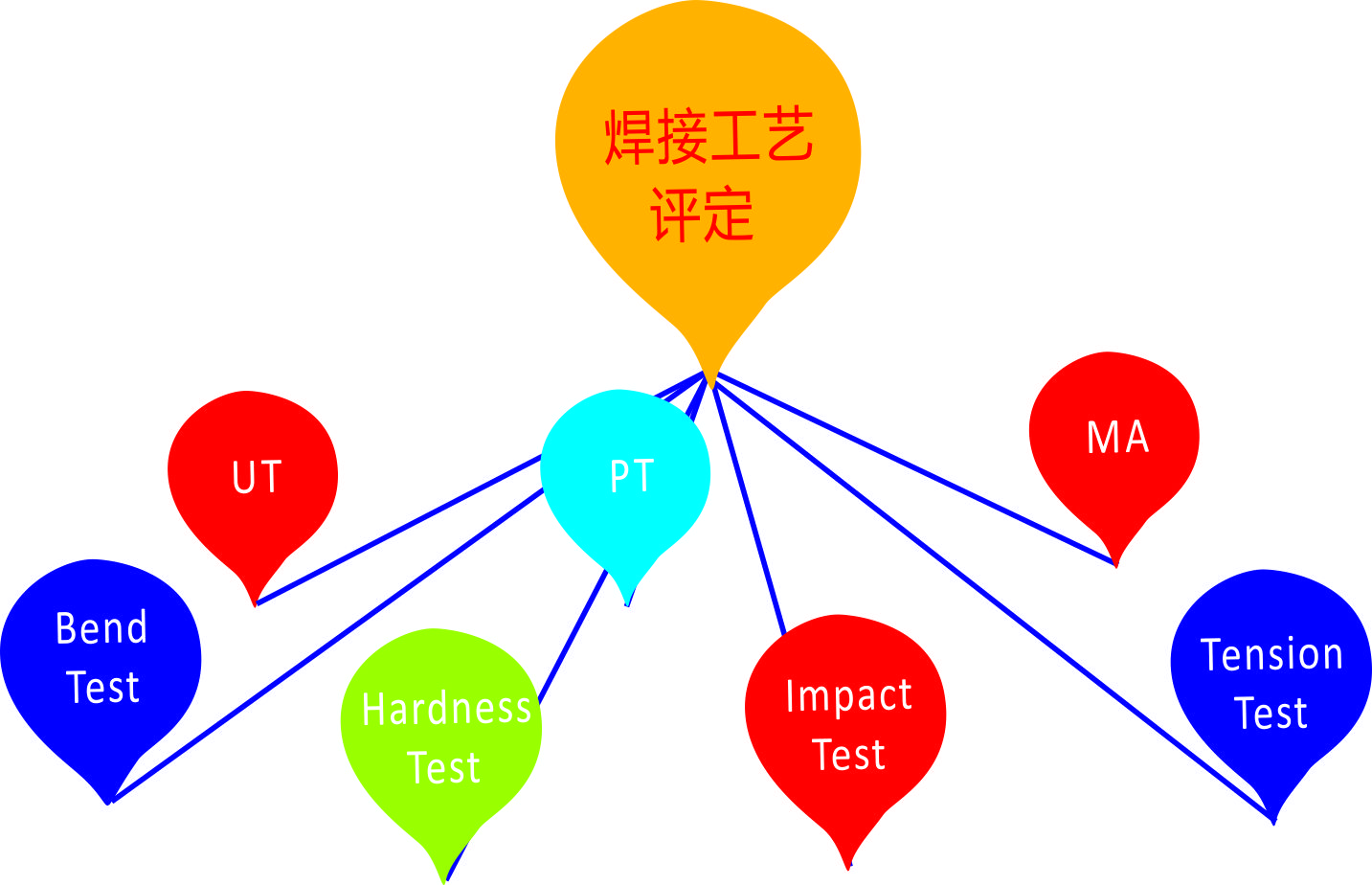

- 工艺评定:通过多种试验手段,对样件进行工艺评定,确保样件各项性能均能达到相关标准等级和产品性能需求,验证PWPS的合理性

- 生产批准:根据工艺评定结果,固化制程工艺参数,将PWPS转换为正式WPS,标志着产品具备小批量生产条件,可按照WPS进行正式生产

- 过程监控:前几批量生产过程中,对生产过程进行监控,确保人、机、料、法、环等条件符合工艺设定,产品质量稳定

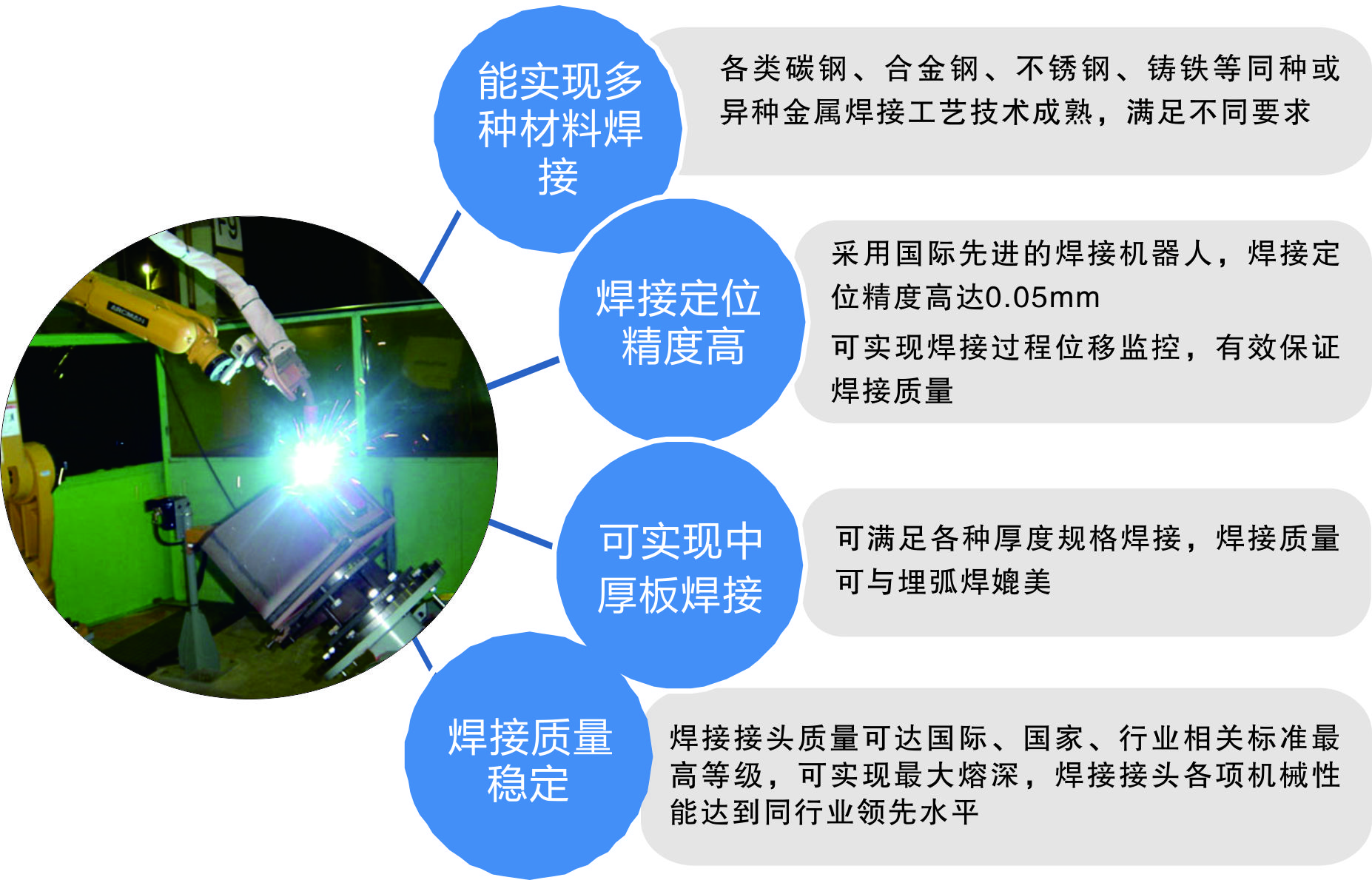

- 焊接技术

-

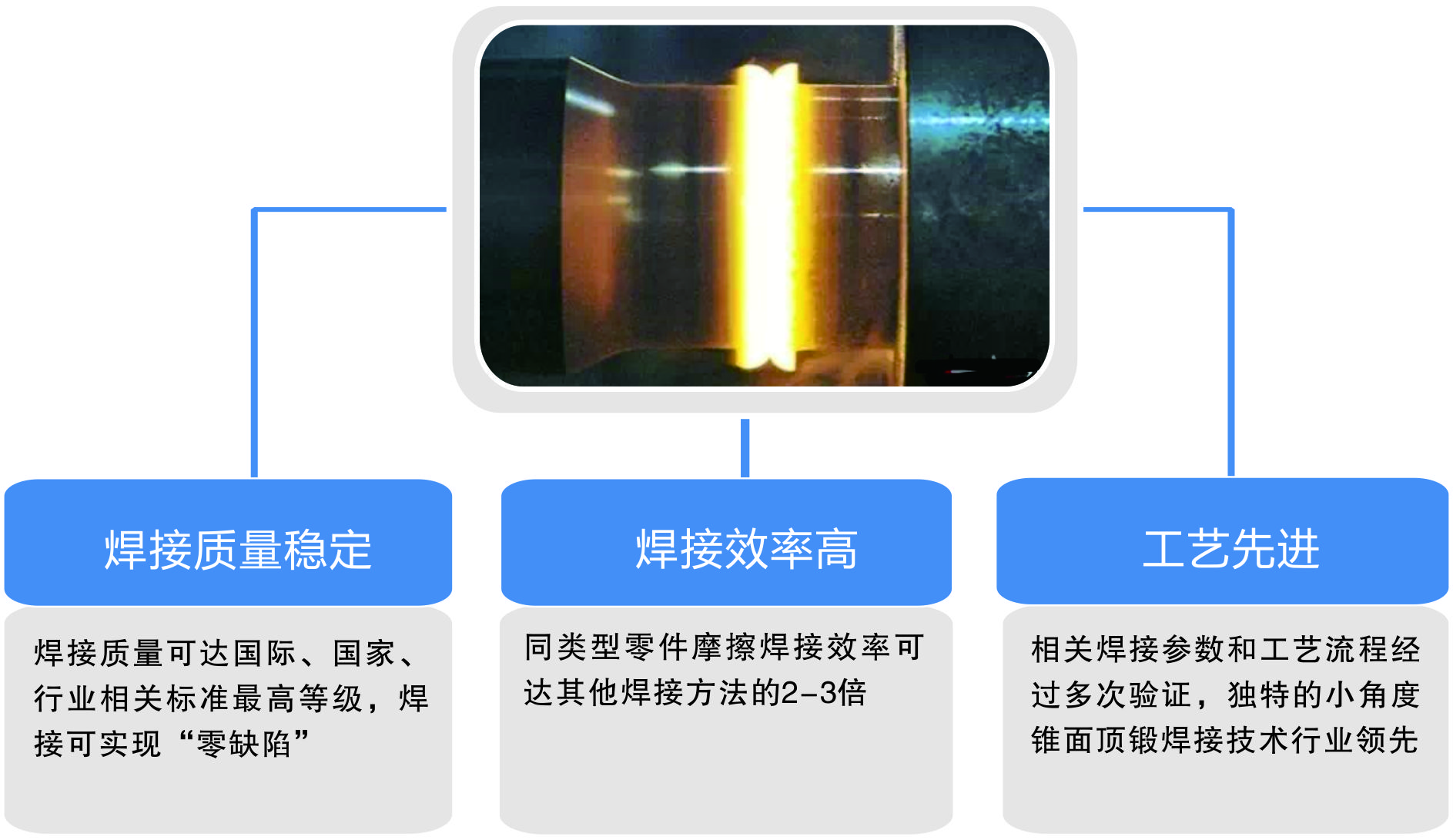

焊接技术是液压油缸生产的核心技术之一,通常液压油缸的寿命和性能与焊接质量有着直接关联,采用进焊接技术和工艺,以确保油缸焊接质量。

气体焊接技术

摩擦焊接技术

焊接质量控制能力

在焊接工艺评定方面,公司具备多种测试和试验手段,以充分验证焊接可靠性。

- 电镀技术

-

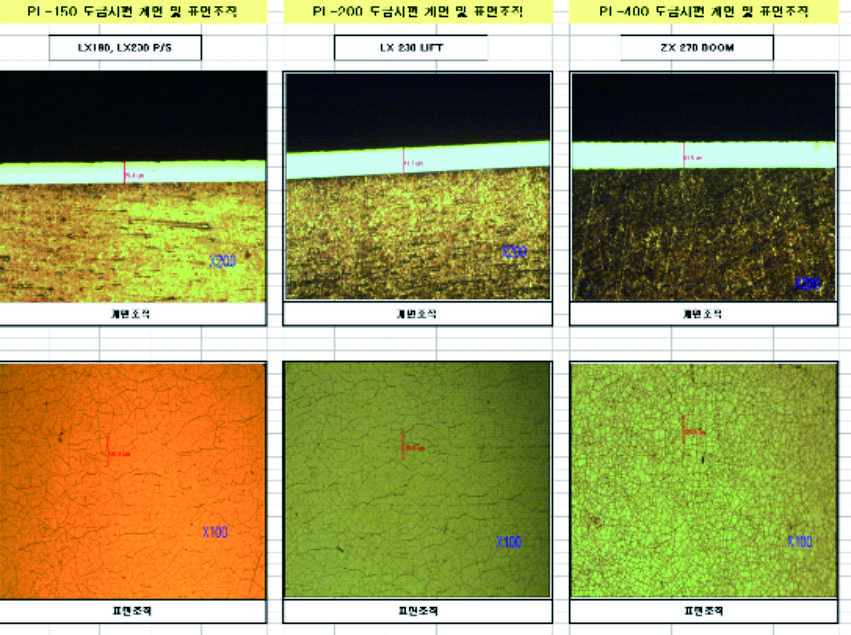

镀铬工艺选用效率高的HEEF-KR和CA-2000镀硬铬工艺配方,使零件电镀出的表面微裂纹数多、防腐性能好、硬度高。一般防腐性能可达CASS四周期9级,硬度HV900-1050,特殊要求防腐性能可达CASS十周期9级以上。为了提高防腐性能还备有更好的半光亮镍-光亮镍-硬铬多层工艺。

生产线选用PLC全电脑控制,经过九道前处理、五道后处理,使得镀层质量稳定。全自动控制,劳动强度低。镀液回收多,污染物量少。

工艺控制到位,有完善监测体系和专职理化分析师,按要求现场每根进行厚度和尺寸测试,每周分析镀液浓度,每月镀铬层盐雾测试,结合力、硬度等测试。

大工件镀铬,可镀长6米,直径400mm以内工件。

稳定并素质好镀铬员工队伍,上岗前需严重培训考核合格有证后才可允许操作,大部分员工镀铬工龄都在10年以上。

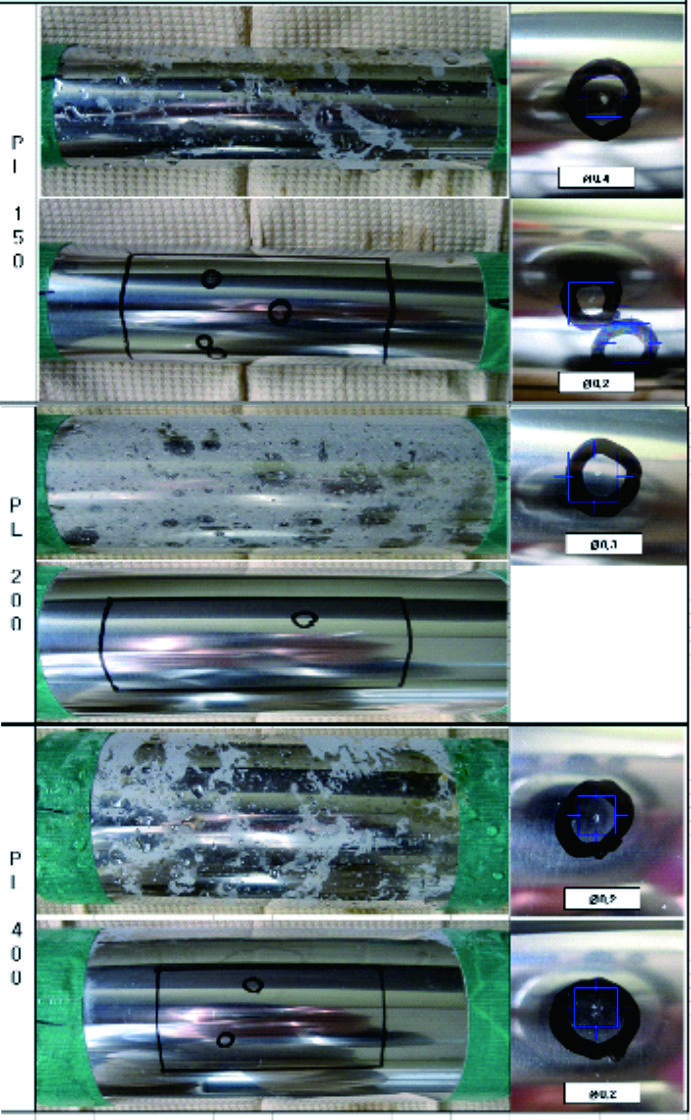

-

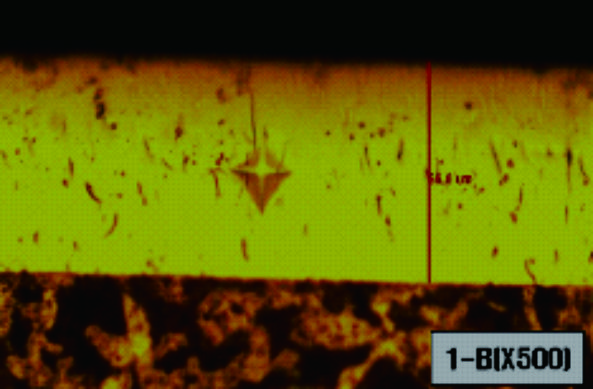

镀层质量控制

- 硬度:维式硬度计检测,硬度HV800-1100(GB/T9790)

- 镀铬层结合力:采用加热(骤冷)试验法测试,镀层不剥落(GB/T5270)

- 镀层盐雾试验:放置盐雾试验箱试验,cass铜加速乙酸试验最低达到64h(GB/T10125)

- 孔隙率:用贴滤纸法测试,达到9级以上(GB/T17721)

-

CASS盐雾试验

硬度

表面/横断面组织

- 热处理技术

-

热处理工艺过程通过整体调质设备或全自动表面感应加热设备完成后,并通过硬度检测、拉伸试验、全自动金相分析检测,确保热处理品质要求。银华热处理工艺特点:悬挂加热,均匀性好,控温精度高,淬火液循环搅拌,冷却均匀,冷速可控,调质金相组织评级≤2级,使零件具有良好的综合机械性能,能充分发挥材质潜力。适用于各种轴类零件整体淬火和表面淬火,年处理轴类零件整体调质2200T,表面感应淬火6000㎡。

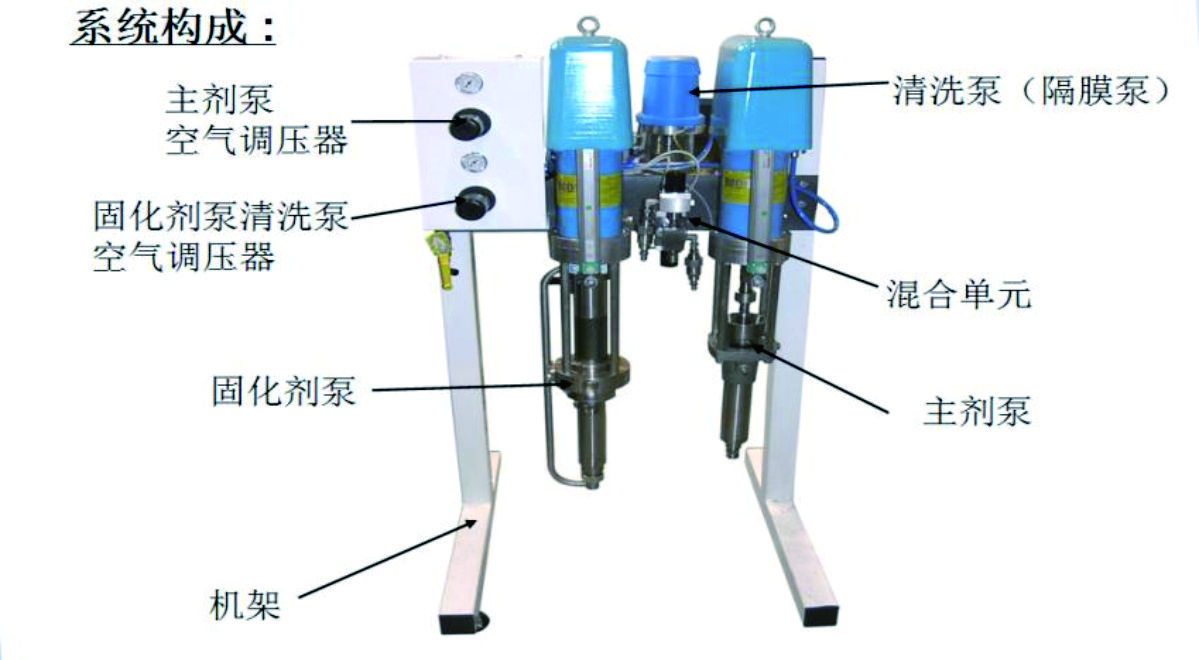

- 喷涂技术

-

喷涂通过315米全自动静电涂装生产线或大件手工涂装生产线完成,通过涂层厚度、硬度、附着力、耐腐蚀等检测设备检测,确保喷涂品质。涂装过程产生的废气通过等离子光催化一体化VOCs处理设备处理,达标排放。我司油缸涂装采用静电喷涂,经22道工序才能成膜。静电喷涂采用克姆林混气喷涂技术,结合了传统空气喷涂和无气喷涂的技术优势,双组份油漆自动配比混气,实现对喷涂界面的完美控制,在油缸表面生成非常均匀的涂料膜层。适用于各种工程机械油缸表面涂装, 全自动静电涂装的油缸最大规格Φ350×2000,年喷涂油缸16万支。

-

生产能力

-

“多品种小批量”的市场需求给银华机械的生产经营增加了难度,银华为应对挑战,对内部产供销运营管理进行了强化和改革,将各环节有效整合,层层管控,追求高效率、高品质、低成本,发挥了企业生产制造的最大效能。

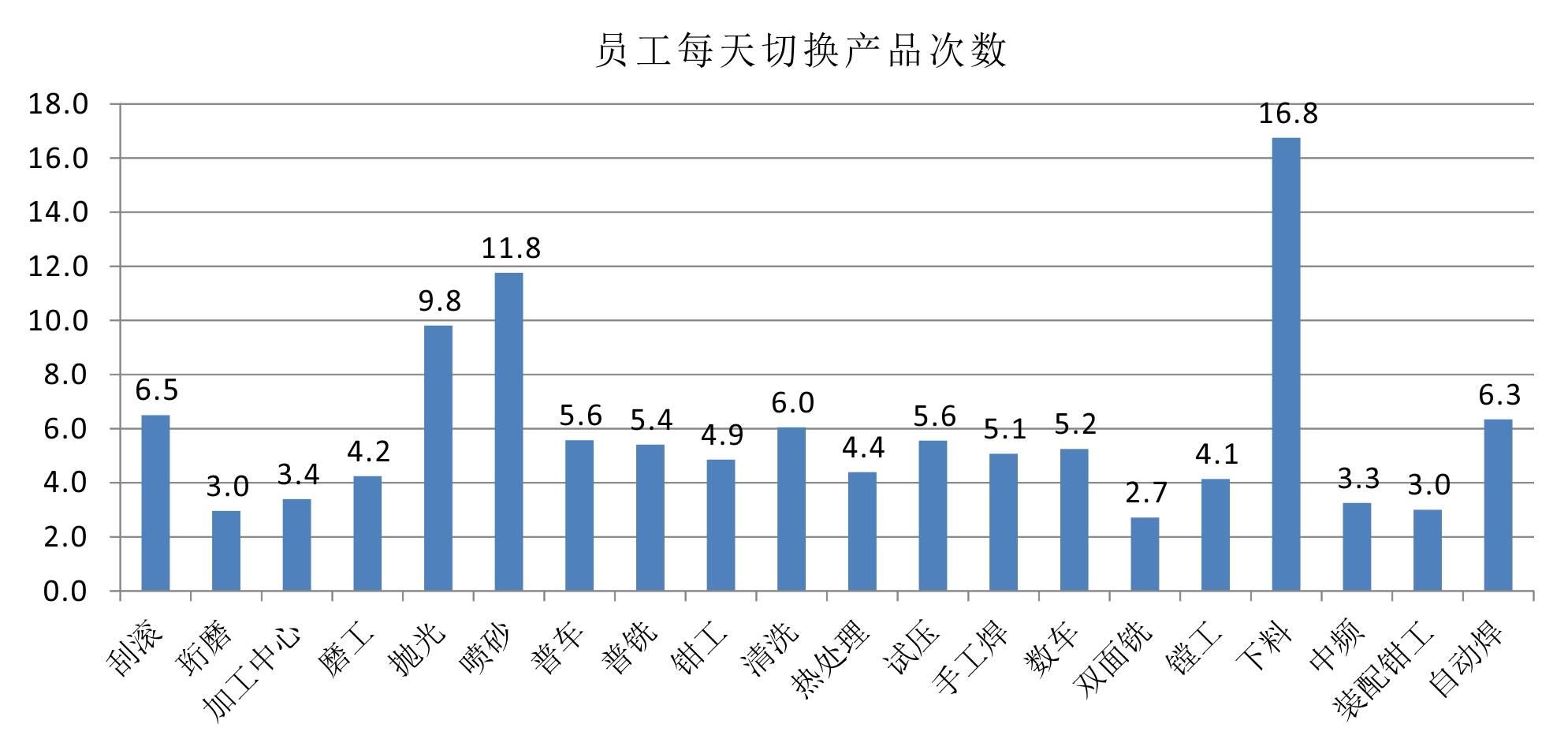

- 多品种小批量制造能力提升

-

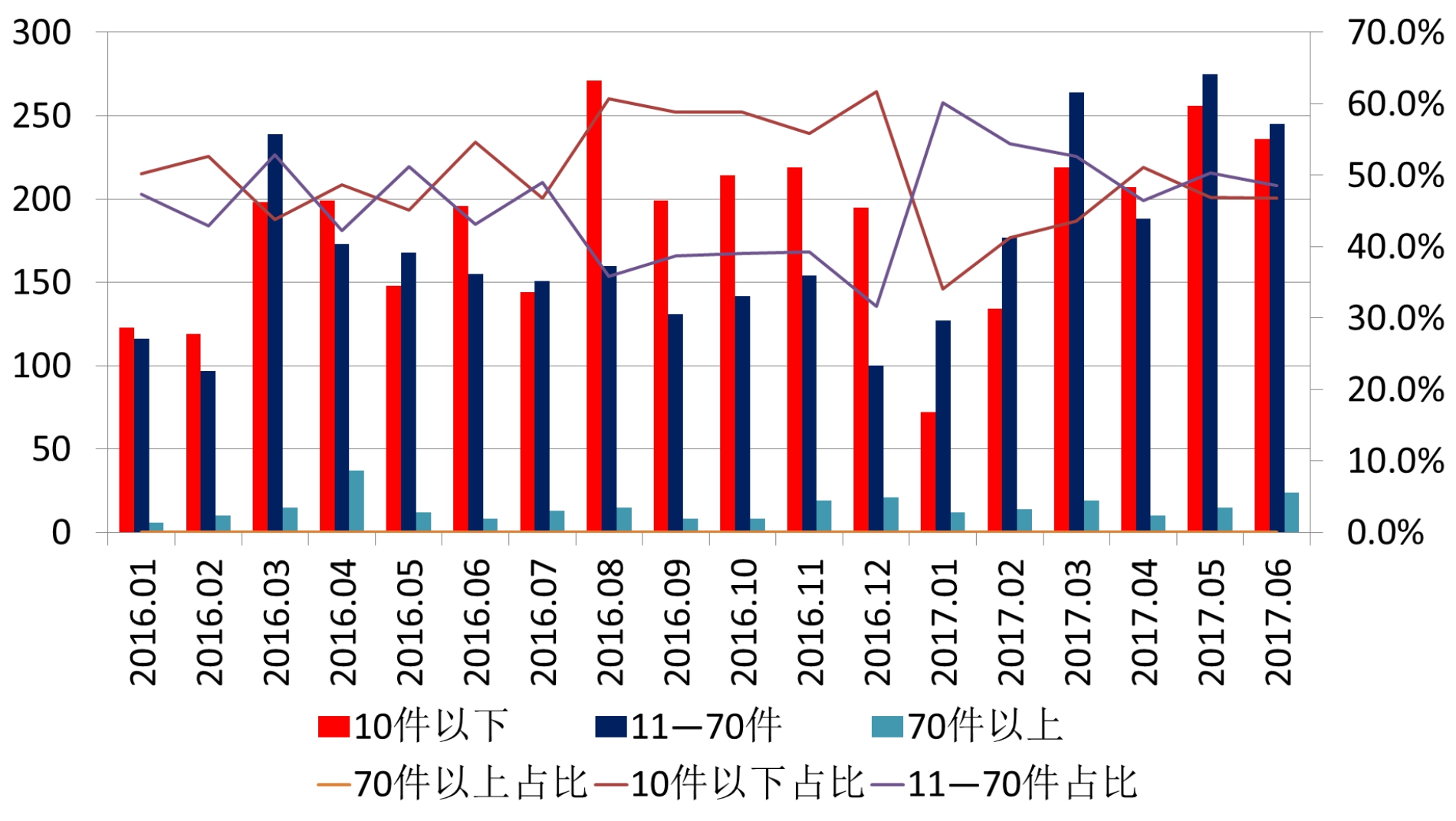

2012年之前公司主导产品以批量大、品种少的装载机油缸为主,占比高达90%,员工习惯于每天加工同一种产品,作业过程极少切换产品,每个工种的员工平均每天切换产品次数少于1次。2012年后随着多品种小批量产品的急剧增加,在作业过程中,对产品的切换次数越来越频繁,2017年达到新高,每个工种的员工平均每天切换产品次数达到5.4次,员工已逐步适应多品种小批量的生产模式。于此同时,订单完成及时率持续增长、产品质量依旧稳定可靠。

- 人员技能提升

-

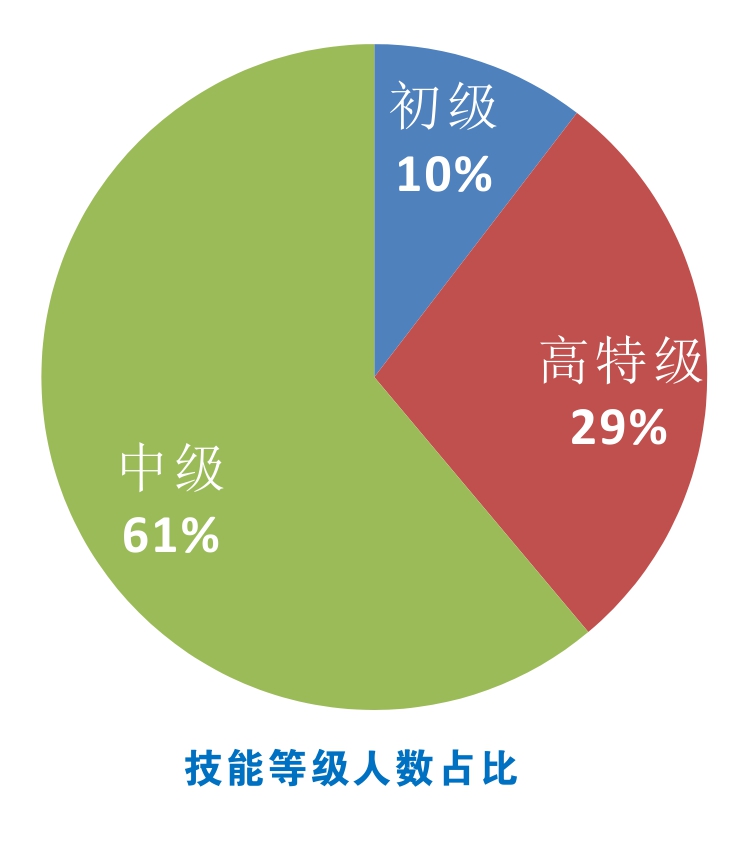

2014年开始,公司逐步推行标准化流程,薪酬管理制度日益优化,员工逐步趋于稳定,2016年一线员工离职率7%,稳定的员工带来可靠的质量。通过技能大赛、岗位练兵以及“一人多技”和“一人多机”的推广,员工技能逐步提升,员工技能等级比例趋于合理,从2015年的高级工、特级工占比15%上升至2017年的29%。

- 建立有效的产供销运营机制

-

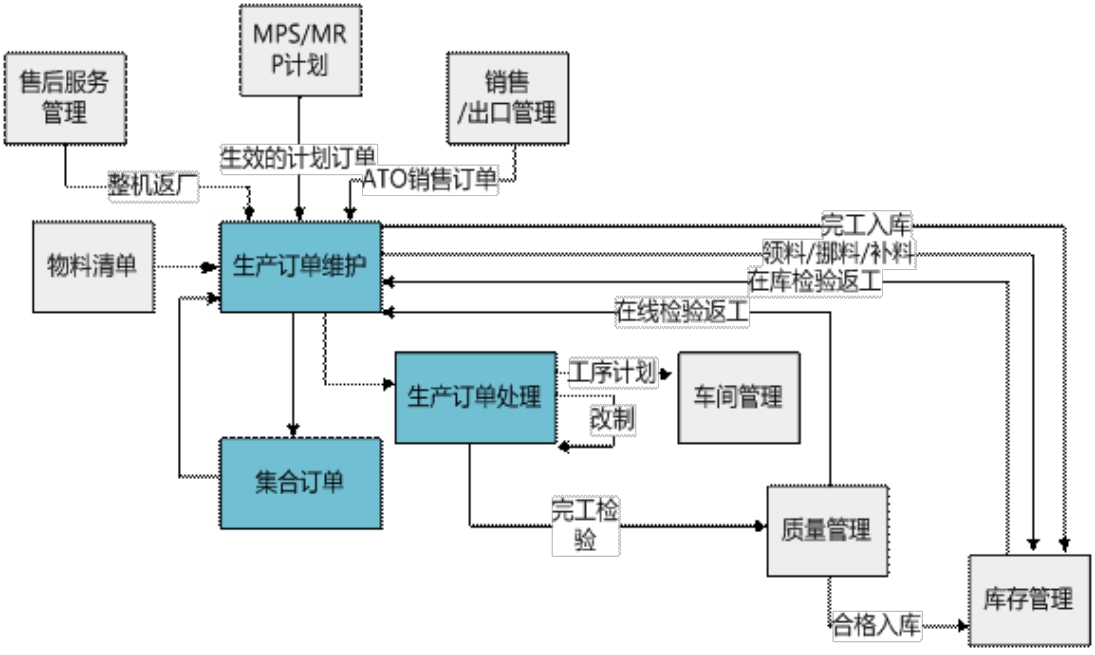

产供销各部门定期进行订单评审,明确客户要求,对所有材料的到货时间进行确认,并消除影响生产运作的不稳定因素。通过产供销协调会,提前做好产前物料、人员、设备、工装等准备工作,收集各部门相关人员影响生产的情况数据进行评估,通过部门内部机制对计划订单进行实际排产,合理有序的安排生产。严谨的订单评审机制、合理的产供销协调机制使产供销运营系统有效高速运转,是生产运营能力的强力保障。

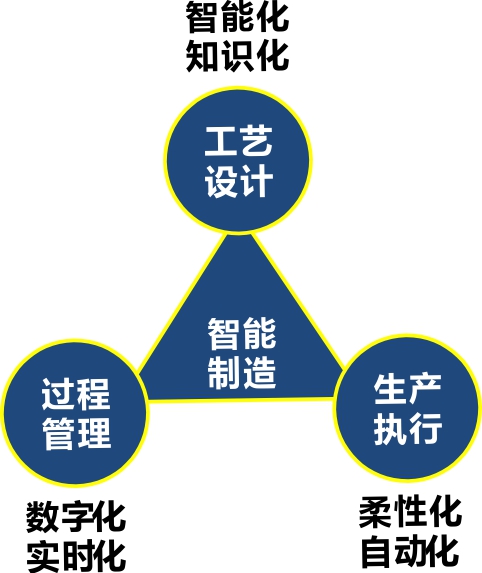

智能制造

-

“中国制造2025”制造强国战略强势来袭,两化融合再次被推到风口浪尖。意味着处在制造业浪潮中的银华也避免不了要逐步走上智能制造的发展之路。

公司自2015年至今,10件以下的生产订单总数在每个月的订单总数占比都稳定在50%左右。我们所面临的是多品种、小批量的市场挑战。

面对严峻的挑战,银华唯有实现智能制造才是必由出路。通过智能制造满足企业从大规模生产方式到定制化规模生产的转型。智能制造工厂可以实现生产系统智能化、生产流程智能化和生产设施分布网络化。实现智能制造的前提是先进的工艺装备和高效的管理,除管理人员的职业、专业外,必须解决对不同管理对象的管理方法问题,制造业的管理对象“人、机、料、环、法”要处于有效控制状态,采取对应的管理手段进行管理。所以我们选择的是数字化、信息化之道,提出“信息化引领,标准化作业”,从最基本物料数据准确性入手。要解决物料准确性,要从技术基础数据入手,在专家指导下科学规划、缜密计划、分步实施,经过三年努力,我们的各项运营指标有显著改善,客户满意度逐年提升。

公司持续完善基础数据和优化作业流程,并建立了一套由数据支撑的产、供、销协同的计划、生产、经营体系。组织开展78项标准化作业,规范了作业流程,各部门作业实现“有法可依”“有章可循”。在标准化工作的推动下,生产计划准确率、采购交货及时率、物料配送准确率、生产订单按时完成率等运营指标逐月提高。

在未来,银华会逐步引入数字化工厂理念,通过虚拟现实和建模仿真手段,对车间的工艺布局、信息系统、生产能力等进行全方位的仿真试验。PDM工艺模块仿真、可视化订单管理、仓库亮灯系统会广泛应用于银华内部的各项工作和业务。银华会逐步借助信息化再造传统制造业,实现企业盈利能力、产品竞争力的大幅提升,成就国内一流知名品牌。